0 前言

蒸球是造纸工业的制浆设备,由于制造质量和使用不当方面的原因致使造纸蒸球爆炸事故时有发生。2002年8月广西横县一家造纸厂的蒸球因壳体严重腐蚀发生爆炸事故,蒸球炸裂成几块飞到附近的江中,车间倒塌,造成重大财产损失。2006年2月我们对该厂另外两个蒸球进行全面检验时,发现传动端长轴头密封盖板与球体极板连接的环焊缝开裂、铆钉头部磨平失效、焊缝出现溃疡状腐蚀气孔、球壳板磨损减薄等缺陷。此类缺陷也是我院多年来对造纸蒸球全面检验中发现较多、最为典型的缺陷。本文根据此次2#蒸球的检验和缺陷修复情况,对此类缺陷的成因进行分析并提出相应的预防和处理对策供参考。

1 设备概况

2#蒸球为ZJQ型蒸球,1995年10月由河南某压力容器厂制造,使用单位于2001年从另一家造纸厂购回并复用。蒸球的主要技术参数如下:设计压力:0.88MPa;设计温度:178℃ ;最高工作压力:0.8MPa;操作温度:175℃ ;介质:蒸汽、碱液、蔗渣;内径:3650mm;容积:25m3;球壳壁厚:16mm;材质:球体为Q235-B、长轴头为ZG25-123。

2 检验情况

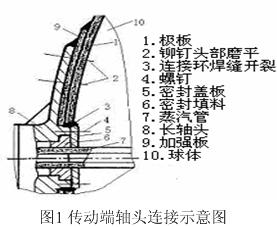

对蒸球表面进行宏观检查时,发现传动端长轴头密封盖板与球体极板的连接环焊缝整圈开裂,裂纹长达1000mm;两端极板范围内60颗铆钉中的55颗铆钉头部已经磨平失效,缺陷部位见图1。

用角向砂轮机对裂纹部位进行打磨,当打磨4~6mm深后裂纹消失,但代之以整圈焊缝根部未焊透、未熔合和夹渣缺陷。

3 成因分析

3.1 裂纹的成因

在役造纸蒸球传动端长轴头密封盖板与球体极板的连接焊缝最容易产生裂纹[1~3],裂纹的形成与其本身的结构特点关系密切,可从以下几个方面分析其成因:

(1)设计不合理。该结构的设计可能没有引起设计者的足够重视,加强板、极板与长轴头及密封盖板的连接不是采取全焊透的焊缝结构,焊缝质量没有明确要求和保证。

(2)制造厂忽视该焊缝的焊接质量。从整个蒸球的设计结构来分析,轴头密封盖板与球体极板的连接焊缝不须承受很大的内压应力和剪切应力,传动扭矩主要由铆钉承受,该焊缝的主要目的是防止蒸煮浆料进入接合部而引起腐蚀,只要该焊缝不存在贯穿性缺陷即为合格。因此制造厂对该焊缝的焊接质量重视程度不够[1],未开出合格的坡口,熔深不足,焊缝质量差。在对该焊缝进行返修过程中,就可以发现焊缝内部有严重的未焊透和夹渣缺陷。

(3)各种应力的破坏。造纸蒸球由于其结构特点、工作状况以及设计制造的原因使该部位应力复杂且具有比较高的应力水平。有结构不连续产生的应力、组装产生的应力、焊接引起的应力、运行工况(温差)引起的交变应力、传动扭矩产生的应力等。球体内表面长期在高温下与腐蚀介质接触,容易使应力集中部位产生应力腐蚀裂纹。

3.2 铆钉头磨平的成因

(1)腐蚀作用。使用单位原来一直使用“亚铵法”生产,一年前才改用“碱法”生产。碱法制浆的腐蚀性较小;酸法制浆,尤其是“亚铵法”制浆,常使蒸球内壁发生大面积的腐蚀[3]。蒸球在运行过程中,蒸煮药液中的亚硫酸铵(NH4)2SO3·H2O]与物料中的木素发生化学反应,使得溶液中的pH值降低,加上应力和冲刷的作用使得蒸球内部形成化学原电池,阳极不断溶解,导致蒸球内表面的不断腐蚀减薄,或者焊缝出现溃疡状腐蚀气孔。据有关资料测算,一般情况下碳钢材料制造的蒸球如使用于“亚铵法”制浆,其腐蚀和磨损速率约2~3mm/年[4]。据查证,该蒸球壳体曾因局部腐蚀严重于2004年3月进行过挖补修理。由此推断,介质腐蚀也是铆钉头部被磨平导致失效的重要原因之一。

(2)冲刷磨损。蒸球内的物料主要是蔗渣、竹子等纤维造纸原料。这些物料具有一定的硬度,并常常混有泥沙等杂质。当蒸球转动时,由于物料与铆钉的相对运动,而铆钉头凸出于蒸球内表面,其受到的冲刷力度和磨损程度大于球壳板。同时由于铆钉位于蒸汽出口附近,受到蒸汽的长期冲刷也会使铆钉头的磨损加快,尤其是蒸汽带水时,这种冲刷磨损就更为严重。

4 缺陷修复

为保障蒸球的安全使用,对检查出的缺陷必须作修复处理。按《特种设备安全监察条例》、《压力容器安全技术监察规程》的有关要求,修理单位必须是已取得D级以上压力容器制造资格的单位,施工前须到当地特种设备安全监察机构办理《压力容器修理改造告知书》,修理后的蒸球必须进行耐压试验,合格后才能重新投入使用。缺陷的修复可按以下方案进行:

(1)连接环焊缝裂纹的修理:

a.用碳弧气刨或角向砂轮机消除裂纹缺陷,并开出合格的焊接坡口,清除坡口周围20~30mm范围内的氧化物、油污和水份等,直至露出金属光泽。

b.为减少焊接应力、防止产生淬硬组织引发焊接裂纹,焊前采用氧气乙炔火焰预热,预热范围是坡口两侧各80~100mm,预热温度为130~150℃。

c.采用手工电弧焊,直流弧焊机、反接,焊条选用E4303,直径φ3.2mm,烘焙温度300~400℃,焊接电流在110~130A。

d.凡多层焊的焊缝,每一层焊完后必须彻底清渣,锤击焊缝减少焊接应力,然后焊下一层焊缝。焊完后,用氧炔焰加热到500~600℃,盖上石棉板缓冷。

e.补焊完成24小时后,对补焊部位进行磁粉探伤检查,符合JB/T4730.4-2005标准Ⅰ级为合格。

(2)铆钉头的修复:

a.用角向砂轮机将铆钉区打磨至露出金属光泽,将该部位划格分区如图2所示。

b.选用E4303,φ4.0mm焊条,电流150~170A,按划格分区的对角线进行跳跃堆焊(如图1~15为堆焊顺序)。每层堆焊厚度不大于3mm,堆焊直径比原铆钉头直径大5~10mm,堆焊高度不低于原铆钉头部的高度。

5 预防措施及对策

针对以上成因分析,结合实践经验,提出以下预防措施及对策。

(1)对于长轴头密封盖板和极板的连接焊缝开裂可采取以下预防措施:

a.改进接头结构。新蒸球设计时建议将该处改为对接接头、全焊透的结构,如图3所示。焊接结束后须经表面探伤检查合格。

b.保证焊接质量。制造厂要重视这道焊缝的焊接质量,选择合理的施焊方法及焊接规范,例如选用较小的焊接线能量、采用锤击、预热和焊后保温工艺消除焊接应力,质检部门应把好每道工序的质量检查关,保证焊接质量。

c.操作人员必须严格按章操作,按所允许的使用参数来运行,决不能为了提高蒸煮速度让蒸球超负荷甚至加压运行,否则会加快设备的疲劳破坏。

(2)对于防止铆钉头磨损失效可采取以下对策:

a.将铆钉改为柱塞钉,两端头部填角焊。

b.在蒸球内焊接长短、密度相宜的挂钉,阻挡物料与球内壁的相对运动;控制物料中泥沙和各种杂物的含量,减轻泥沙和各种杂物对蒸球内表面的研磨作用。

c.提高蒸汽的品质,避免蒸汽带水的冲刷磨损。

d.采用碱法制浆进行蒸煮,以减少浆料的腐蚀,延长使用寿命。如采用“亚氨法”生产,应采用防腐措施,可采用不锈钢粉末喷涂技术这种目前最好的防腐措施

[4]。