引言

广西某公司2台2000m³干气球罐于2000年9月建成,同年11月投入运行。根据《在用压力容器检验规程》的要求,球罐投用一年后,于2002年5月进行了首次开罐全面检验。在检验中,2#罐没有发现超标缺陷,但1#罐却发现了15处表面裂纹,且全部集中在赤道带与南温带的对接环缝上(约5块球壳板的宽度范围内)。对这一异常现象,本文分析了裂纹产生的原因,提出处理办法及预防措施。

1 球罐的主要技术特性

球壳型式:桔瓣式五带球壳,上、下极板各6块,南、北温带各4块,赤道带20块;

内 径:15700 mm;

壁 厚:28 mm;

设计压力:1.0 MPa;

设计温度:-19~+50℃;

介 质:干气(CO2、CO、H2、CH4)

材 质:16MnR

实际操作压力:0.6MPa

2 球罐检验情况

2.1 宏观检查

对球罐的内、外表面进行宏观检查,焊缝的最大错边量:纵缝1.5 mm,环缝2.5 mm;最大棱角度:纵缝2.0 mm,环缝3.0 mm。在产生裂纹的球壳板上发现有强力组装遗留的焊疤痕迹,虽已打磨,但不彻底。母材表面有轻微腐蚀。

2.2 壁厚测量

每块球壳板测五个点,其最大壁厚为28.9 mm,最小壁厚为27.5 mm。

2.3 硬度测定

对每块球壳板的母材、焊缝及热影区各测一个点,其HB硬度值大部份集中在150~190之间,部分焊缝及热影响区测点偏高,最大HB300。

2.4 无损检测

2.4.1 磁粉探伤(MT)

对球罐的内、外表面对接焊缝、角焊缝及其热影响区进行了100%的磁粉探伤(MT)检查,共发现15处表面裂纹,且全部集中在同一条环缝(赤道带与南温带的对接环缝)的熔合线附近或热影响区上,在约五块球壳板的宽度范围内。裂纹的长度、深度如下表所示(单位mm):

|

编号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

长度 |

390 |

510 |

40 |

320 |

50 |

530 |

230 |

20 |

70 |

3100 |

210 |

100 |

250 |

80 |

35 |

|

深度 |

2.0 |

3.0 |

2.5 |

4.5 |

1.5 |

2.0 |

1.5 |

1.5 |

2.0 |

8.0 |

3.0 |

2.0 |

2.5 |

2.0 |

2.0 |

2.4.2 超声波探伤(UT)和х射线探伤(RT)

对球罐球壳板对接焊缝进行了100%的UT检查和20%的RT检查(共272张片),除了确认MT发现的部分裂纹外,还发现一处内裂纹,长55 mm,距表面5 mm;一处夹渣,长25 mm,距表面3 mm。

3 裂纹产生原因分析

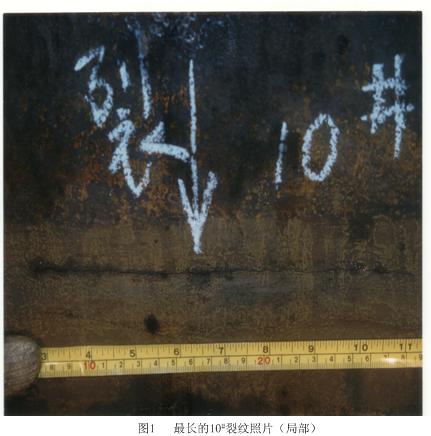

(1)两个球罐均为同一家专业球罐公司在同一时期制造,使用条件亦相同。经检验,2#罐没有发现超标缺陷;但是,1#罐却在内表面环缝上较集中地发现了15处表面裂纹和2处内部缺陷,尤其是(10#)裂纹长达3100mm,深达8mm,这是很罕见的现象。

(2)审查设计、制造技术资料,发现球罐没有进行整体热处理。因此球罐焊缝内部可能存在较大的残余应力,它与局部弯曲应力、薄膜应力相叠加,可达到材料的屈服极限。再加上含氢介质以及焊缝金属中扩散氢的作用,导致了延迟裂纹的产生,即在安装及验收时经检验未发现的裂纹,而在使用过程中产生形成了。原因有以下几点:

一是球罐为分带组装,环焊缝错边量较难控制,造成强力组装,残余应力大。从残留的焊疤分析,肯定存在强力组装现象。

二是焊条的原因,焊条烘干温度和保温时间可能当时未达要求,使用过程中不注意保温,或者焊缝坡口表面被污染等,致使焊缝金属的氢含量偏高。

三是焊接现场的工作条件差,焊前预热和焊后热处理温度难以保证,亦使焊缝金属的含氢量增加。

四是焊缝熔合区及热影响区含有板条马氏体组织及上贝氏体组织,在含氢介质及湿H2S的作用下引起渗氢而发生脆化。

因此,可以认为所出现的裂纹性质应属于由氢引起的“氢致裂纹”。在球罐运行初期残余应力较大的条件下,该类裂纹的出现与发展显得相当典型。

4 缺陷的处理

对于MT发现的缺陷,用砂轮进行打磨处理,直至缺陷消除。消除缺陷后的沟槽,其深度≤2mm者,不必补焊,即用砂轮进行圆滑过渡打磨,其坡度为1∶4;打磨深度>2mm者,则垂直打磨消除缺陷,并制备成合理的焊接坡口,然后用焊接方法修补。所有打磨部位均经MT检查确认缺陷已消除。

对于UT、RT检查发现的内部缺陷,在内侧用UT准确定位,然后用砂轮打磨找出缺陷,并辅以MT检查将缺陷消除,同样打磨出合理坡口,用焊接方法补焊。

焊接修补施工与验收,严格执行GB50094-1998《球形储罐施工及验收规范》等有关规定。

补焊用焊接材料为E5015,Φ3.2mm低氢型焊条,烘干温度350~400℃,烘干时间2h,保温温度为150~200℃。直流反接,电流120~150A,线能量20~30KJ/cm。焊缝焊前的预热温度150℃,预热面积约300mm×300mm。

采用“逐层锤击波”消减补焊所造成的焊接应力,每层的锤击时间为2~3min。

盖面焊采用“回火焊道法”。

焊后立即进行后热消氢处理,后热温度为200~250℃,保温时间1h。

补焊24h后进行MT、UT、RT检查,符合相关标准规定。

经无损探伤合格的焊缝,进行局部热处理。热处理工艺参数:

回火温度(625±25)℃,保温时间120min;加热速度:300℃以上取60~80℃/h,300℃以下不限;冷却速度:300℃以上≤40℃/h,300℃以下不限。所用的加热设备均为远红外电加热板,加热体尺寸为890mm×250mm带状,每片加热器的功率为10KW。加热过程中用玻璃棉保温,用热电偶与测温仪表记录监测温度。

5 结束语

(1) 在用球罐焊缝出现的延迟裂纹多属于“氢致裂纹”。金属中的淬硬组织、含氢量以及一定的应力水平,这三方面的综合作用,是形成氢致裂纹的原因。

(2)压力容器的制造、安装必须严格执行工艺及规范要求,严禁强力组装,杜绝侥幸心理。

(3)2#球罐及1#球罐其他部位也有出现氢致裂纹的可能,在下一次检验中必须仔细检查。