引言

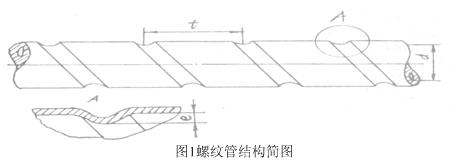

螺纹管作为一种高效强化传热元件,目前已广泛地应用于锅壳锅炉和其他换热器上,其结构如图1所示。

对于燃煤锅壳式锅炉,烟管内烟气温度变化范围约为900~200℃。在这种情况下,管内的干松灰沉积规律。

实际观察表明,螺纹管内积灰较光还少[1],但是,由于没有一个定量的概念,螺纹管内积灰对传热的影响程度如何无从得知。文献[2]对螺纹管内积灰分布规律作了有意义的探讨,但是没有给出适用于不同管结构参数和灰样的积灰量计算公式。因此,进一步试验研究螺纹管管内积灰规律是很有实际意义的。

1 螺纹管积灰的试验研究

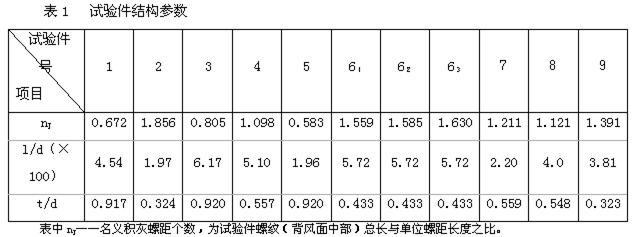

试验装置如图2所示。其中试验件是用电火花切割法从螺纹管上切下的瓦状块,见图3,其结构参数见表1。

试验主要测量值有:气相速度W、灰粒平均浓度μ、灰粒细度R40和积灰量△GJ等,积灰量△GJ的测量方法:用感量为0.1mg的TG-328A型光电分析天平称量试验后试件重量GJ1,然后用脱脂棉将试验件上的积灰揩试干净,再称重量GJ2,则单位螺距的积灰量为:

△GJ=(GJ-GJ)2/nJ (1)

其他量的测量见文献[3]

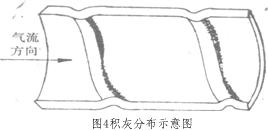

对所有的11个试验件作积灰试验,,积灰达稳态后取下观察,发现积灰主要集中在螺纹的背风面,其他处不积灰,如图4所示。

这主要是因为在螺纹的背风面形成图5所示的停滞旋涡区,惯性较小的细颗粒被带进该区后,受离心分离作用沉积于壁面。而在别处,由于粗颗粒的强烈冲刷,细颗粒不可能沉积下来。经分析发现,积灰颗粒的粒径多数小于40μm。

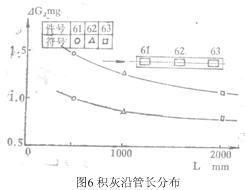

螺纹管内积灰沿管长分布如图6所示

由图可以看出,管内积灰沿管长方向逐渐减少,越往后减少的幅度越小。

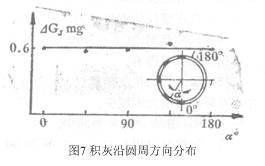

螺纹管内积灰沿圆周方向分布如图7所示。从图中可以看出,积灰沿圆周方向分布均匀。

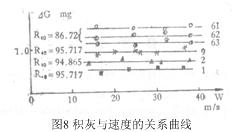

试验发现,气相速度达一定值后,对积灰量无影响,如图8所示。

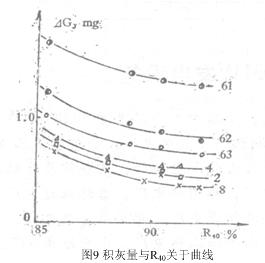

由于沉积于管内的灰粒大多数小于40μm,因此本文用R40作为表示灰粒分布对积灰影响的参数,部分试验结果如图9所示。由图可以看出,在试验范围内,积灰量随R40的增大而减少,即细灰粒减少,积灰量也减少。

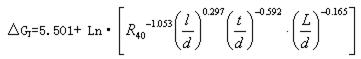

根据上述试验结果并参考文献[2]的积灰量计算公式,本文采用下列回归关系式:

△GJ=a+bLn·[(R40)c(l/d)ζ(t/d)g(L/d) h] (2)

由大量试验数据回归得螺纹管内积灰量计算公式为:

式中△GJ——单位螺距积灰量,mg

R40——筛余量,%

t——螺距,mm

d——内径,mm

l——螺纹深度mm

L——试验件距入口处距离,mm

公式(3)的计算值与试验值的误差大都在±5.6%以内。试验条件:l/d=0.020~0.066,t/d=0.32~0.92, R40=85.832~99.1%,W=6.0~38.0m/s。

2 螺纹管内积灰对传热的影响

螺纹管内壁积灰,使导热热阻增加,降低传热能力。但由于螺纹管积灰集中在占管内面积很小比例的螺纹背风面,因而对传热影响很小。简单估算如下:

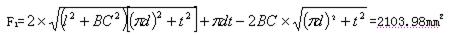

设螺纹管参数为d=44mm,l=1.0mm,t=15mm。如图10所示,将螺纹曲面简化为平面,则单位螺距的换热面积为:

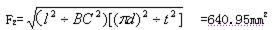

单位螺距积灰部分的面积为:

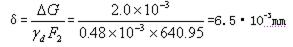

假设单位螺距积灰量为△GJ=2.0 mg,则积灰厚度为

式中γd——积灰堆积比重,其γd=0.48×10-3g/mm3

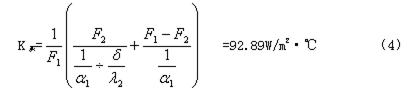

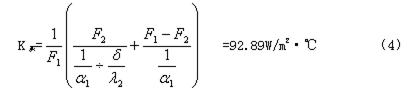

积灰后的传热系数为

式中α1——管内侧对流换热系数,取α1=93.04W/m2·℃

λ2——灰污层导热系数,取λ2=0.1163 W/m2·℃

管内不积灰时,传热系数为:

K=α1 (5)

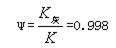

由式(4)、(5)得传热有效系数:

可见,螺纹管内积灰对传热性能影响很小。

3 结论

(1)螺纹管内积灰沿圆周方向分布均匀。

(2)螺纹管内积灰随距入口端距离的增加而减少,且越往后减少绝不明显。

(3)仅在螺纹的背风面积灰。

(4)试验范围内(6~38m/s),气相速度对积灰无明显影响。

(5)螺纹管内积灰随螺纹深度增加而增大,随螺距的增大而减少。

(6)R40增大,积灰量减少。

(7)螺纹管内积灰对传热性能影响很小。