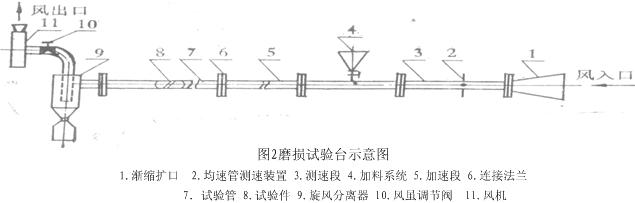

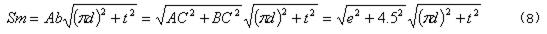

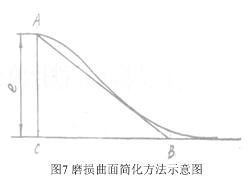

(实测BC=4.5mm。)

磨损部位取为管子的末端,据文献(10)

设W=25m/s,t=25mm,e=2mm,dp

△I=0.119mm

可见,年最大壁厚减量较大,但由于壁厚一般等于3.0~4.0mm,有较大壁厚裕度,而且实际运行速度常小于设计速度,因此,设计速度小于25m/s时,管壁磨损对强度的影响很小。

螺纹管磨损后,螺纹深度e降低,因而对换热系数有一定的影响。考虑较恶劣工况所作的计算表明,螺纹管的摸酸虽然对阻力系数的下降有较大的影响,但对对流换热系数的影响却不大(3)

4 结论

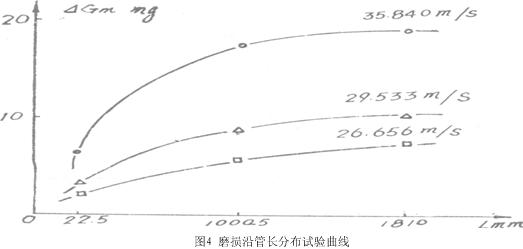

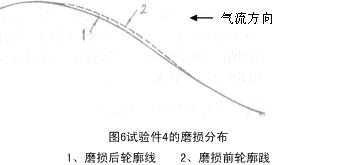

(1) 螺纹管内灰磨损沿管长方向逐渐增加,而且越往后,增加的幅度越小。

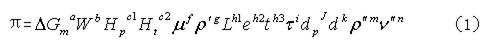

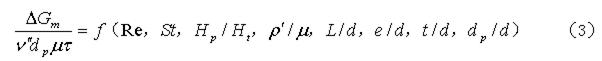

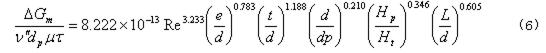

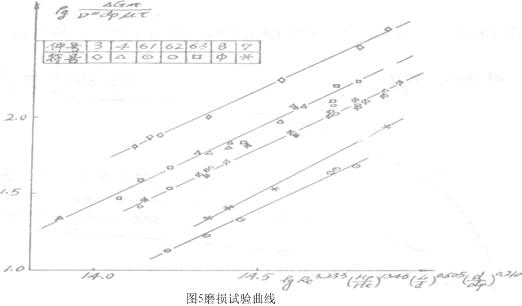

(2)螺纹管内灰磨损与Re数的3.233次方成正比,气相速度是影响管内磨损的最重要因素。

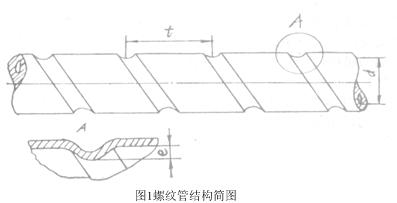

(3)螺纹管结构参数也是影响管内磨损的重要因素之一,螺距t和螺纹深度e的增加都会使单位螺距的磨损量加大。

(4)影响螺纹管内灰磨损的另一因素是颗粒特性,颗粒平均粒径dp