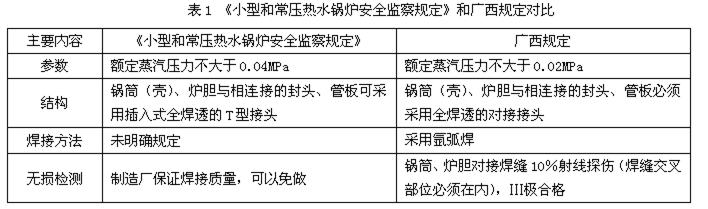

经调查,广西在用的铝制承压汽水两用锅炉约2000台,主要用于学校、医院、工矿企业和宾馆烧开水、热水、蒸饭等,自1986年开始生产使用以来未发生爆炸事故,使用中出现的问题主要是结生水垢和漏水。铝制锅炉使用压力一般小于0.02MPa,蒸发量小于0.2t/h,结构形式有立式、卧式两种。治理前铝制锅炉普通用2mm左右铝板卷制,结构上普遍存在着许多危及锅炉安全运行的问题,如锅壳、炉胆和封头的连接普遍采用T形接头,十字焊缝,在焊缝上开孔,焊缝不开坡口,最高火界低于最低安全水位等等。制造铝制锅炉的企业主要集中在玉林市容县,有一定规模的约有10多家,绝大部分为私营企业,持有县技术监督局发给的生产许可证(常压锅炉),这些企业普遍技术力量薄弱、技术装备落后,缺乏对锅炉知识和有关法规标准的了解。

调查结果表明,铝制锅炉的优点主要有:不生锈,开水、热水无铁锈味,重量轻(L4纯铝的密度ρ=2.71g/cm

3),价格低,运输安装方便,外形美观。缺点:易结生水垢,且不能用酸、碱进行化学清洗;铝的允许使用温度低,易老化,使用寿命短。

1 铝制锅炉的安全性研究

虽然《蒸汽锅炉安全技术监察规程》允许使用的材料中没有铝材,考虑到其在社会上分布广泛,有特有的优点,且多年的使用没有发生严重爆炸事故,我们对其进行了安全性研究,并依此制定了广西的管理办法。

由于没有先例,对铝制锅炉的安全性研究采用实物爆破试验的方法,即先参照有关规定设计制造出铝制锅炉,然后进限破试验,最后对试验结果进行分析论证,制定出管理办法。

1.1 对试验用锅炉设计制造的初步要求

铝制锅炉的设计制造只能部分参照执行《蒸汽锅炉安全技术监察规程》、《压力容器安全技术监察规程》和锅炉强度计算标准,为此,我们确定了如下设计制造的初步要求:

(1)锅炉结构、安全附件、制造、检验满足《蒸汽锅炉安全技术监察规程》的基本要求。强度计算参照GB/T16508-1996。

(2)许用应力按照相应国家标准和行业标准的规定,也可按照相应的国家标准和行业标准提供的力学性能和安全系数n

b=4、ns=1.5(《压力容器安全技术监察规程》第40条)计算。

但由于《压力容器安全技术监察规程》规定铝和铝合金用于压力容器受压元件时设计温度范围为-269-200℃,国家标准和行业标准也没有提供铝和铝合金200℃以上的高温机械性能,而锅炉强度计算标准规定最小计算壁温为250℃,这就出现了一个无法回避的矛盾:按材料标准找不到强度计算标准规定的最小计算壁温下的许用应力。为此,对锅炉强度计算标准规定的最小计算壁温和铝制锅炉实际运行状态下可能达到的壁温进行了理论计算对比。

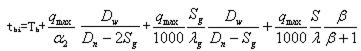

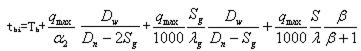

由传热学可知

式中t

bi ——计算壁温,℃

t

b——介质饱和温度,℃

q

max——最大热负荷,kcal/m2.h

α

2——水侧放热系数,kcal/m2.h.℃

D

w、Dn——筒体外直径、内直径,mm

S

g、S——水垢、筒体厚度,mm

λ、λ

g——筒体材料、水垢导热系数,kcal/m.h.℃

β——外直径与内径的比值

按D

n =442mm,Dw= 450mm,S=4mm,Sg=3mm,tb=104℃(P=0.02Mpa),qmax=40000kcal/m2.h,α2=5000kcal/m2.h.℃,λ=175kcal/m.h.℃(L4工业纯铝),λg=2kcal/m.h.℃(碳酸盐水垢),代入公式计算得:tbi-tb=70℃,tb=174℃

根据计算结果,额定蒸汽压力p=0.02MPa的铝制锅炉,最小计算壁温取为200℃是可以满足安全要求的,也符合GB/T16508-1996《锅壳锅炉受压元件强度计算》表4规定“直接受火焰加热的锅壳筒体、炉胆、炉胆顶、平板、管板、火箱板、集箱,t

bi=tb+90℃的要求,但却和GB/T16508-1996第3.4.l条规定“任何情况下锅炉受压元件的计算壁温取不低于250℃不符。

鉴于立式锅炉锅壳不直接接受火焰加热,取用壁厚有较大的裕度,按200℃和250℃计算并无太大的影响;直接受火焰加热的炉胆强度计算不需要高温机械性能。为尽可能满足 GB/Tl6508-1996的规定,最小计算壁温仍取250℃,相应的许用应力则按国家标准出版社1989年出版的《工程材料实用手册》选取。

(3)焊缝减弱系数按《压力容器安全技术监察规程》第43条选取。

(4)从铝制锅炉的实际用途考虑,0.02MPa的蒸汽压力对蒸饭、供开水已基本足够,因此,额定蒸汽压力要求不大于0.02MPa。

2 铝制锅炉的热态爆破试验

2.1试验经过

按初步要求设计制造了3 台型号为LSGO.08-0.02-M试验用锅炉(结构见图1),将锅炉加水至正常水位后点火,开始有蒸汽冒出后将所有出汽口封死,加足燃料从100米远处用勘探望远镜观察压力表指示,同时用1台摄象机拍摄。压力每上升0.01MPa进行一次记录。

注:1.锅炉主要受压件材料均采用工业纯铝L4(GBnl68),锅壳和炉胆对接焊缝经10%线探伤(包括所有交叉部位)2.下脚圈厚度与炉胆筒体相同3.爆破试验前经0.2MPa水压试验合格。

第1台锅炉关闭放汽间后13分钟后发生爆炸,爆破压力为0.33MPa,属炉胆失稳,失稳后呈三角形,炉胆与炉门圈、冲天管与炉胆顶角焊缝被撕裂,汽水由撕裂处喷出,锅炉本体没有移位或倾倒。

第2台锅炉关闭放汽阀后15分钟发生爆炸,爆破压力为 0.31MPa,也属炉胆失稳,失稳后仍呈三角形,炉胆与炉门圈角焊缝被撕裂,汽水由撕裂处喷出,锅炉本体没有移位或倾倒。

对2台锅炉的锅筒爆破试验前后进行的测量表明,锅筒施验后无塑性变形。

因2台锅炉爆破压力接近,没有再对第3台锅炉进行爆破试验,2台锅炉平均爆破压力为0.32MPa。

2.2对试验结果的分析及结论

2.2.1理论分析

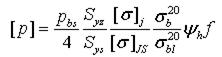

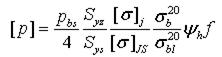

按照 GB9222-88《水管锅炉受压元件强度计算》9.3.3爆破验证法,锅炉的最高允许计算压力可按下式确定:

式中 P

bs——试验温度时的爆破压力,0.32MPa

S

ys——经受始试验的元件最薄处的壁厚,mm

S

yz——实用元件Sys处的实际壁厚,mm

[σ]

J、[σ]JS———基本许用应力、试验温度时的基本许用应力,MPa

σ

b20、σbl20——材料在20℃时的抗拉强度和实际抗拉强度,MPa

ψ

h——焊缝减弱系数

f——质量系数,f=1

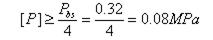

因是实物热态爆破试验,S

yz/Sys =1,σb20/σbl20=1,ψh=1,[σ]J/[σ]JS≥1,上式简化为:

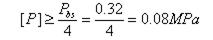

即最高允许计算压力大于0.08MPa,是额定蒸汽压力的4倍,有较大的安全裕度。

2.2.2 按炉胆失稳的考核条件考核

炉胆失稳的考核条件:

P≤P

lj/8

式中 P——设计压力,MPa

P

lj——失稳临界压力,MPa

8——稳定性的安全系数(隐定系数)

由爆破试验知,P

lj=0.32 MPa,因此:Plj/8=0.32/8=0.04MPa,而锅炉的额定蒸汽压力P=0.02MPa<0.04MPa,完全满足失稳考核条件。

3 结论

根据对爆破试验的分析结果可以认为,按对试验用锅炉设计制造的初步要求设计制造的铝锅炉,强度性能能够满足安全要求。

4 广西对铝制锅炉设计、制造和使用制定的基本规定

根据调查研究、理论分析结果和爆破试验验证,广西对铝制锅炉设计、制造和使用制定了如下基本规定:

(1)锅炉结构、安全附件、制造、检验满足《蒸汽锅炉安全技术监察规程》的基本要求。强度计算参照GB/Tl6508-1996;

(2)焊缝减弱系数按《压力容器安全技术监察规程》第43条选取;

(3)许用应力按照相应国家标准和行业标准的规定,也可按相应的国家标准和行业标准提供的力学性能和安全系数nb=4、ns=1.5计算(《压力容器安全技术监察规程》第40条)在国家和行业标准没有提供250℃力学性能的情况下,许用应力可按国家标准出版社1989年出版的《工程材料实用手册》选取;

(4)额定蒸汽压力不大于0.02MPa,蒸发量不大于0.2t/h;

(5)选用铝合金时,镁含量不得大于3%;

(6)必须采用氟弧焊焊接方法;

(7)必须选用水封式安全阀;